Değerli Okuyucumuz,

Firmamızdan ve sektörden haberleri sizlerle paylaştığımız zengin içeriğimizle yine karşınızdayız.

Bu sayımızda firmamızla ilgili güncel haberlerin yanı sıra; partnerlerimizden Stratasys’in McLaren Racing ile yarış pistlerine devrim niteliğinde değer katan iş birliğine, değerli müşterimiz Mertay Makina ile yapmış olduğumuz başarılı çalışmaya ve yine partnerlerimizden HP 3D Printing’in L’Oréal’le kozmetik sektörünü yenilemeyi hedefleyen iş birliği projesine yer verdik.

Keyifli Okumalar.

Poligon Mühendislik Yönetim Kurulu Başkanlığına Duayen İsim…

Global büyüme planları çerçevesinde Türkiye ve yurt dışındaki başarılı operasyonlarını PLG çatısı altında toplayan ve bu kapsamda yeni yapılanmasını tamamlayan Poligon Mühendislik’in Yönetim Kurulu Başkanlığına endüstriyel alandaki çalışmaları ve özellikle otomotiv sektöründe uyguladığı başarılı yönetim modeli ile bilinen Sami Erol getirildi.

17 Eylül’de Daha Temiz Bir Türkiye İçin Doğancı Barajı’nda Buluşuyoruz

Dünya Temizlik Günü her yıl Eylül ayının 3. cumartesi günü dünya çapında çeşitli etkinliklerle kutlanmaktadır.

Poligon Mühendislik Ailesi olarak, çocuklarımızdan ödünç aldığımız bilinciyle dünyamızın değerini çok iyi biliyor ve sürdürülebilir temiz bir gelecek için yapılan tüm çalışmaları önemsiyoruz.

Bu yıl 17 Eylül 2022 tarihinde düzenlenecek olan Dünya Temizlik Günü’nü sadece kağıt üzerinde değil sahada da kutlamak ve katkımızı koymak üzere; Let’s Do It! Türkiye oluşumu tarafından organize edilen Dünya Temizlik Günü Etkinliği’ne Bursa Doğancı Barajı noktasında katılım sağlıyoruz.

McLaren Racing Stratasys Yeni Nesil Stereolitografi Teknolojisi ile Yılda 9.000 Parça 3D Baskı Yapıyor

3D baskı, bazı parçaların üretim sürelerini yalnızca üç güne indirerek araç geliştirmeyi hızlandırıyor.

Formula 1’in iddialı takımlarından McLaren Racing, FIA tarafından sporun sürdürülebilirliğini sağlamak amacıyla yapılan bütçe kesintileri ile iyice daralan ARGE kaynaklarını doğru kullanıp en uygun maliyet ile geliştirme sağlamak amacıyla Stratasys’in Neo800 SLA printerlarını kullanıyor.

Özellikle rüzgâr tüneli çalışmalarında kullanılmak amacıyla üretilen ölçekli araç modellerinin ön arka kanat parçaları ile yan gövde ve üst gövde parçalarını bu yeni teknolojiyi kullanarak üreten McLaren, Neo800 sisteminde basılan parçaların üstün toleransları sayesinde araç aerodinamiğini optimize etmede büyük avantaj sağlıyor.

Bu gelişmelerin yanı sıra ekip, üç gün gibi kısa bir sürede ölçekli modellerin görece büyük gövde parçalarını üretebildiği için parça üretim süresi de önemli ölçüde azaltılmış durumda ve bu araç üzerindeki güncellemelerin çok kısa sürede gerçekleşmesini sağlayarak pistte istenen yüzdelik, ondalık saniyeleri takıma kazandırıyor.

Rüzgâr tünelindeki gelişmeler fark yaratıyor

McLaren Racing’de Eklemeli Üretim Bölümü Başkanı Tim Chapman, “Stereolitografi teknolojisi ve malzemeleri onu kullanma şeklimizi değiştirecek şekilde evrim geçirdi” diye açıklıyor. “Artık sadece prototip üretmiyoruz; şimdi birçok tam ölçekli bileşen ve tam boyutlu parça üretiyoruz.”

McLaren’in yeni nesil Neo800’leri ile en değerli gördüğü uygulamalardan biri rüzgâr tüneli testleri olmakta. Ekip, aerodinamik paketi optimize etmek ve daha fazla sürtünme kuvveti ve araçtaki ön ve arka aerodinamik yükleri dengelemek için %60 ölçekli modeller kullanıyor.

Chapman, “Rüzgâr tüneli testi, her parçanın gerek ayrı gerekse aracın bütünü olarak birlikte nasıl çalıştığını değerlendirmede hala altın standarttır.” diye açıklıyor. “Neo serisi 3D yazıcılarımız, aerodinamik rüzgâr tüneli parçaları ve projelerimizin teslim sürelerini çok önemli ölçüde azaltmamıza yardımcı oldu.”

Ekip bu parçaları, özellikle rüzgâr tüneli modelleri için geliştirilmiş Somos® PerFORM Reflect reçine malzemesini kullanarak, %30 daha kısa sürede güçlü ve sağlam parçalar elde etmekte. Chapman şöyle devam etmekte: ” Yüksek çözünürlük gerektiren parçalarımızı Neo serisini kullanarak daha az ardıl işlem prosesi ile daha hızlı bir şekilde üretip rüzgâr tüneli testlerine yetiştiriyoruz. Hıza ek olarak, artık ekibimizin testleri geliştirmesi ve performansı artırmak için yenilikçi fikirler bulmasını sağlayan üstün doğruluk, ayrıntı ve yüzey kalitesinde rüzgâr tüneli parçaları üretebiliyoruz. Araçların bir sonraki yarışa teslim edilmesi için son derece kısıtlı teslim tarihlerinin olduğu ve en küçük tasarım yinelemesinin kazanma, kaybetme veya griddeki pozisyonları telafi etme açısından tüm farkı yaratabileceği Formula 1’de bu faydaların taşıdığı önem abartısız çok büyük olmakta.”

Stratasys EMEA Başkanı Andy Langfeld ise şunları söylüyor: “3D baskıdaki dönüştürücü değer, parçaları belirli uygulamalar için hızlı bir şekilde özelleştirebilmek ve uyarlayabilmekten geliyor. Bu projede McLaren, Stratasys’in birinci sınıf Somos malzemeleri ve yarış uzmanlığı birleştirilen yeni nesil stereolitografi teknolojisi ile ürün geliştirme süresini önemli ölçüde kısaltabildi ve maliyetlerini kontrol edebildi. İki dünya çapında organizasyon arasında, harika bir ortaklık.”

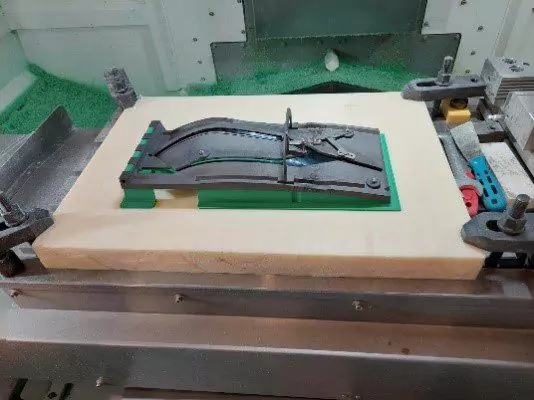

Case Study: Mertay Makina MJF & CNC Hibrit Çözümü

Özellikle son yıllarda araç aydınlatma sistemleri üzerine çalışan birçok firmaya aparat üretimi gerçekleştirmektedir.

Alüminyum kaplama işi de yapmakta olan firma; ürettikleri maskeleme aparatları sayesinde stop veya far gibi ürünlerin alüminyum kaplanacak kısımlarının diğer bölümlerden ayrılmasını sağlamaktadır. Maske aparatı sayesinde de kaplama gerçekleşmiş olmaktadır.

HP MJF teknolojisi kullanılarak üretilen maskeleme aparatları sayesinde firmanın üretim maliyetlerinde yaklaşık olarak %50 seviyelerinde bir kazanç sağlandı.

Termin süreleri geleneksel yöntem ile üretildiği durumda 15 günü bulurken 3D printer yöntemi ile 3 iş gününde parça teslimatları yapıldı.

Bunun yanı sıra; son yaptığımız çalışmada, istenen toleransları sağlayabilmek adına, firmaya hibrit bir çözüm sunuldu. Burada alt parça CNC’de ABS malzemeden işlenirken, üst parça HP 3D printer ile üretildi ve firmaya teslim edildi.

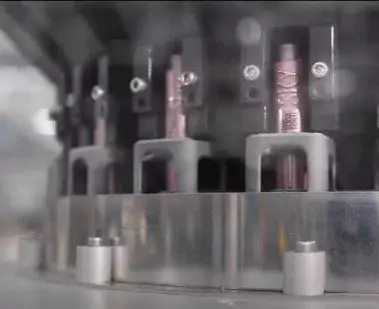

HP 3D Printing ve L'Oréal, Kozmetik Sektörünü Yenilemek İçin İş Birliği Yapıyor

L’Oréal’in ürünlerinin dolum hattında daha iyi taşımasına, doldurmasına ve etiketlemesine olanak tanıyan büyük hacimli ayarlanabilir “taşıyıcı aparatların” öncelikle prototip çalışmaları yapıldı. En doğru tasarım bulunarak kaliteli imalat verimliliği garanti altına alınmış oldu.

L’Oréal, ürünleri küresel tedarik zincirinde ölçeklendirmek için HP’nin Dijital Üretim Ağı’nı (DMN) kullanmayı ve parçaları gerektiği zaman ve yerde verimli bir şekilde üreterek sürdürülebilirlik hedeflerine ulaşmayı planlıyor.

Kaynak ve proje ile ilgili daha detaylı bilgi için tıklayınız.

PLG Haber Ekim’e Kısa Not

26-29 Ekim Tarihlerinde İstanbul Fuar Merkezi’nde Kalite Fuarı’ndayız…

Üretimde üst düzey kaliteyi arayan firmaların; aradıklarına her aşamada cevap verecek firmalarla bir arada bulunduğu fuar deneyiminde 108 numaralı stantta yerimizi alıyoruz. Davetiye için bizimle iletişime geçebilirsiniz.

Kalite Fuarı’nda görüşmek üzere…