Ecco: Ayakkabı Üretimini Dönüştürmek

Case Study

Ecco: Ayakkabı devi Ecco, Stratasys Origin One ile üretimde devrim yapıyor.

Kısa Bir Tarihçe

ECCO 1963 yılında Birte ve Karl Toosbuy tarafından Bredebro, Danimarka’da kurulmuştur. Şirket halen bir aile şirketidir ve dünya çapında 21.400 kişiyi istihdam etmektedir. ECCO’nun ürünleri 89 ülkede 2.180’den fazla ECCO mağazasında ve 14.000’den fazla satış noktasında satılmaktadır. ECCO’nun başarısının bir parçası da dikey entegrasyonudur. Diğer büyük ayakkabı markalarından farklı olarak ECCO, son üretimden kalıp yapımına, deri tabakhanelerinden ayakkabı fabrikalarına ve perakende mağazalarına kadar ayakkabı üretim sürecinin neredeyse her adımının sahibi ve yöneticisidir. Ayakkabıcılık inanılmaz derecede manuel bir süreçtir ve Toosbuy, ECCO’nun fabrikalarını her zaman şirketin başarısının anahtarı olarak görmüştür. Bu inanç, robotik teknoloji, büyük ölçekli montaj makineleri ve doğrudan enjeksiyon teknolojisinin veya DIP’in benimsenmesi de dahil olmak üzere üretim süreçlerinde onlarca yıl boyunca çeşitli otomasyon yeniliklerine yol açtı.

DIP: daha az adım, daha az atık, daha iyi ayakkabılar

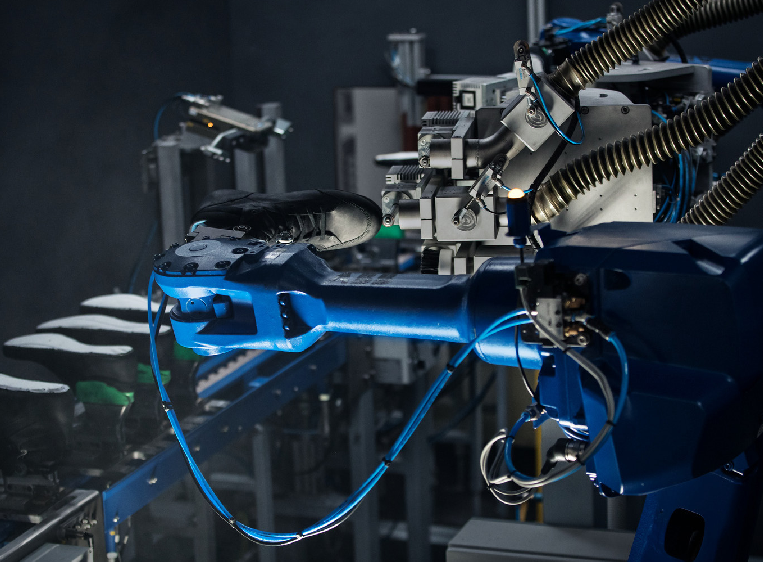

ECCO, bir ayakkabının üst kısmını orta tabana güvenli bir şekilde tutturmak için daha verimli ve güvenilir bir yöntem bulma arayışında Direct Injection Process’i (DIP – Doğrudan Enjeksiyon Prosesi) benimsemiştir. DIP’in önemli bir avantajı da otomatikleştirilebilir olmasıdır. Bugün, ECCO ayakkabılarının büyük çoğunluğu DIP teknolojisi kullanılarak üretilmektedir. Bir ayakkabının sayasını orta tabanına tutturmanın geleneksel yöntemi, tipik olarak “stock-fit” üretim olarak bilinen manuel bir süreçtir. Önce taban kalıplanır ve daha sonra elle monte edilerek sayaya yapıştırılır.

Doğrudan Enjeksiyon Prosesinde, kalıplanan saya kalıbın üst kısmını oluşturur. İki bileşenli bir poliüretan karıştırılır ve orta tabanı oluşturmak için kalıba enjekte edilirken aynı zamanda saya ile güçlü bir bağ oluşturur. Semente tabana kıyasla montaj sırasında işçilikte olası bir azalmaya ek olarak, kalıplama işlemi sırasında orta tabanın saya ile bağlanması daha az basınç noktası ve daha fazla konfor sağlayabilir.

3B baskı ile DIP üzerine inovasyon

Tipik olarak, bir ayakkabı markası yeni bir ayakkabının geliştirilmesi sırasında her biri kendi kalıbını gerektiren birden fazla boyutta birkaç farklı tasarım varyasyonu oluşturacaktır. Yüksek kalıp maliyetleri ve uzun termin süreleri nedeniyle markalar, her geliştirme döngüsünde ürün başına birkaç kalıp yinelemesiyle sınırlıdır.

ECCO’daki Ar-Ge ekibi, mevcut ürün geliştirme süreçlerini potansiyel olarak iyileştirmek ve hızlandırmak için çeşitli 3B baskı teknolojilerini inceledi. 3D baskı kullanılarak üretilen kalıplar ve son işlemlere sunduğu büyük avantajlar, tasarım döngüsüne, konsept ayakkabı örneklerinin geliştirme sürecinde erken öngörü ve rekabetçi fiyat avantajları elde etmeye önemli bir destek sağladı.

3B baskılı kalıpların sıkı toleransları karşılaması ve CNC alüminyum kalıplarda yapılanlarla aynı kalite ve performansta ayakkabı üretmesi gerekir. Ürün, işlenmiş alüminyum kalıpta yapılan bir orta tabandan ayırt edilemez olmalıdır.

ECCO’nun 3B baskılı çözüm arayışı, mevcut çok sayıda eklemeli imalat çözümünü araştırdı, ancak yalnızca bir seçenek ilk testlerini geçti: Stratasys Origin One.

3B baskılı imalat ve ayakkabı kalıpları

Değerlendirme sürecinin başlarında, Origin One’ın yüzey kalitesi, baskı hızı, doğruluğu ve büyük kesitleri basma yeteneği, ECCO’nun test ettiği alternatif çözümler arasında öne çıktı. Buna ek olarak, Origin yeni nesil malzemeler geliştirmek için önde gelen reçine ortaklarıyla birlikte çalışıyor ve bu da ECCO’nun ihtiyaçları için kritik önem taşıyordu. ECCO, 2018’in sonlarında Origin ekibiyle çalışmaya başladı ve Origin One‘da basılan çeşitli malzemeleri test etti. Malzeme seçimini Henkel Loctite’ın bir malzemesiyle daralttıktan sonra ECCO, DIP sürecinin özel gereksinimlerini karşılamak üzere bir malzeme ailesini daha fazla yinelemek ve yeniden formüle etmek için Henkel ile ortaklık kurdu.

Origin One ile 3B baskı kalıplarına ek olarak, ECCO ekibi Henkel Loctite ile birlikte geliştirilen farklı bir malzemeyi kullanarak ayakkabı kalıbı da basabiliyor. ECCO, kalıpları yerinde 3B yazdırarak eksiksiz bir DIP takım setinin 24 saatlik geri dönüşünü sağlayabiliyor. Sonraki 12 ay boyunca ECCO, daha fazla test ve doğrulama için Danimarka ve Portekiz’de birden fazla Origin One 3D yazıcı satın aldı. 3B baskılı kalıplar ve lastikler, gözle görülür hiçbir bozulma olmadan binlerce vuruşa dayandı ve ayakkabının görünümü, geleneksel CNC ile işlenmiş alüminyum kalıplarda üretilen ayakkabılarla aynı seviyedeydi. ECCO tasarımcıları farkı ayırt edemedi.

DIP Kalıplarının Geleceği

DIP kalıplarını işlemek yerine 3B yazdırmak suretiyle, tek bir çift kalıp insörtü, şirket içinde CNC ile işlenmiş bir çifte kıyasla önemli bir fiyat tasarrufuyla bir gecede yazdırılabilir. Bu maliyet ve zaman tasarrufu, ayakkabı tasarımcılarına daha fazla ve daha hızlı yineleme döngülerine sahip olma özgürlüğü verir. Tasarımcılar ve geliştiriciler, geliştirme döngüsünün daha erken aşamalarında fonksiyonel ayakkabıları test ederek ürün gruplarının yeni stiller için uyum ve konforu onaylamasına olanak tanır. Markalar, geri bildirim ve satış öncesi fırsatlar için potansiyel müşterilerinin önüne daha fazla çeşitte gerçek üretim ayakkabılarını daha kolay bir şekilde çıkarabilir. Stratasys Origin One yazıcılarını birden fazla konuma yerleştiren ECCO, kalıpları ihtiyaç duyulan konumda hızlı bir şekilde üretebilir, ağır metal kalıpları gönderme ihtiyacını ortadan kaldırır ve nakliye gecikmeleri veya tarifeleri riskini ortadan kaldırabilir.

3B baskılı DIP kalıplarından yararlanmak isteyen diğer ayakkabı üreticileri için ECCO, mühendislik, parça üretimi veya IP (fikri mülkiyetin) lisanslaması dahil olmak üzere ayakkabı üretimi ve kalıp yapımının her yönüne yardımcı olma becerisiyle pazara giden bir dizi esnek yola sahiptir.

Kaynak: Stratasys